トップページ >

設備保全管理ソリューション >

FLiPS >

メールマガジントップページ >

第10回:システム(系や系統)の評価とCMMS/EAMによる管理

参考:システムの信頼性評価

本説明では、システムの信頼性評価を実施する例を示します。 システムの信頼性評価の説明のために、駆動部を制御するためのシステムを単純化し説明します。 システムの信頼性を評価することで、システムに全体における信頼度や システムを構成する機器に対する重要度が判ります。 信頼性を評価する手法としては、信頼性ブロック図(RBD※1)分析や フォルトツリー分析(FTA※2)が存在します。 本説明では、RBDの説明、及び、RBDを用いてシステムの不信頼度とシステムを構成するアイテムの不信頼度を求める例を示します。 また、システムの不信頼度が判った後、保全を実施することによる稼働率推定の例を示します。

※1 RBD:Reliability Block Diagram ※2 FTA:Fault Tree Analysis

信頼性ブロック図(RBD:Reliability Block Diagram)分析

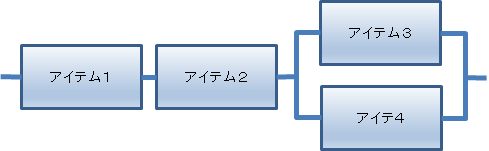

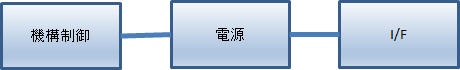

信頼性ブロック図(RBD)分析では、システムの構成をブロック線図で表し、 ブロックを直列、並列に配置することで故障発生がシステムに与える影響を表します。 ブロックを直列に接続する場合は、故障に対してORであることを表し、 並列に接続する場合は、AND(冗長性あり)を表します。 以下に例を示します。

図1 信頼性ブロック図(RBD)の例

アイテム1とアイテム2は、直列に接続されています(※3)。よって、何れかが故障するとシステム故障を引き起こします。アイテム3とアイテム4は、冗長性を持っており、両方が同時に壊れた場合に故障となります。 ブロックは、更にサブブロックを定義することができます。 以下に、アイテム2にサブブロックを考慮した例を示します。

※3 厳密には、(アイテム1)、(アイテム2)、及び、(アイテム3.AND.アイテム4)が直列(OR)となっています。

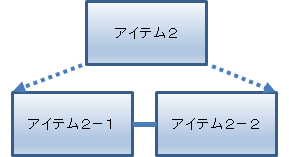

図2 サブブロックの定義

サブブロックが存在する場合の不信頼度の計算方法を図3に示します。

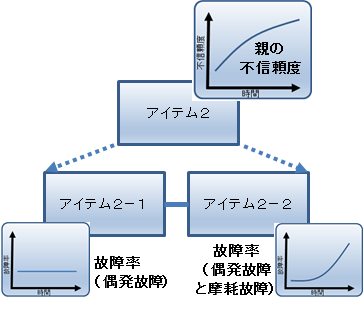

図3 故障率の積みあげ

図3では、サブブロックを構成するアイテムに故障率を与えています。 アイテム2−1には、偶発故障(故障率に時間依存性がない。 すなわち、いつ故障が発生するか分からない)、アイテム2−2には、 経年とともに故障率が加速増加する様な故障率を与えています。 親ブロックであるアイテム2では、 アイテム2−1と2−2の故障率のOR演算(直列接続)の結果としての 不信頼度(※4)が求まります。 最下層に与える故障率や不信頼度は、ワイブル分析で求めた不信頼度やベンダから の情報、ハンドブックで調べた値等が用いられます。 CMMS/EAMを用いて故障情報を管理している場合は、故障情報を抽出して ワイブル分析を実施することで、対象機器の故障率が得られます。 ワイブル分析と故障情報の関係については、「故障情報とワイブル分析」を 参照して下さい。

※4 RBDやFTAを用いた信頼性評価では、故障率を全て不信頼度に変換した後、 ANDやOR演算を実施し、上位の不信頼度を求めます。 本例では、最下層に故障率を与えていますが、 これらの故障率を階層に沿って積み上げるために、 全てを不信頼度に変換した後、計算を実施します。 よって、上位のブロックでは、不信頼度が演算結果として得られます。

以上の評価方法をシステム全体に適用することで、 システムの不信頼度を得ることが出来ます。

システムの信頼性評価の例

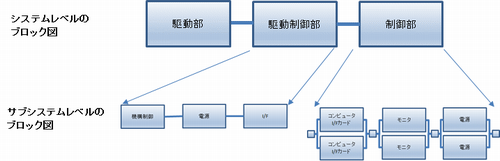

システムの信頼性評価の例を示すために、簡単なモデルを考えます。 ここで説明するモデルは、駆動部を制御するためのシステムです。 説明のために簡略化してあります。 以下にブロック図を示します。

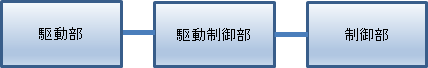

図4 信頼性ブロック図(RBD)

駆動部を制御するために、制御室に制御部が配置され、制御部からの信号は、 インターフェース(I/F)を経由し、駆動部を制御するための駆動制御部を操作します。 制御駆動部は、信号を受けたら駆動部を操作します。 システムレベルのブロック図は、駆動部、駆動制御部、制御部から構成されます。 制御部はさらにサブブロックが存在します。

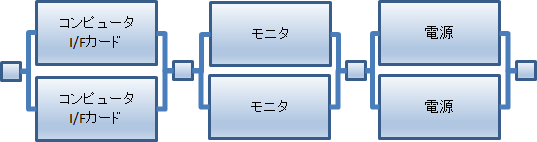

図5 制御部サブブロック

制御部は、電源、モニタ、コンピュータで構成されており、 それぞれ冗長構成となっています。 また。駆動制御部も同様にサブブロックが存在します。

図6 駆動制御部サブブロック

駆動制御部は、機構制御、電源、I/Fボードから構成され、冗長性を持たない構成とします。 以上を1枚のブロック図に表すと、下図のとおりとなります。

図7 全体構成

システム全体での不信頼度を求めるためには、最下層に故障率または不信頼度を与えます。 上図では、制御部配下の並列配置(二重化)されたそれぞれのアイテム、駆動制御部配下の直列配置されたアイテム、及び、駆動部に故障率または不信頼度を与えます。 これらの計算は、ツールを用いることで、簡便に計算できます。以下に上記モデルを用いて評価を実施している様子を示します。

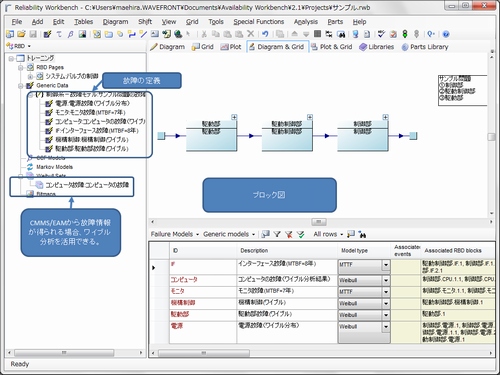

図8 RBDツール

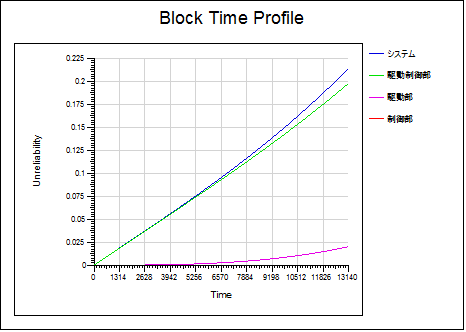

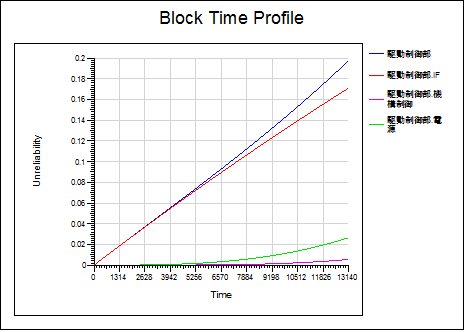

分析の結果を以下に示します。 システムレベルの不信頼度は、以下のとおりとなります。

図9 システムの不信頼度

図9は、システムレベルの不信頼度の成長を示しています。 横軸は時間、時間の最大は、15年(13140時間)です。 システム全体、駆動部、駆動制御部、制御部の不信頼度を示しています。 制御部は、冗長化されているため、上のグラフでは、0近傍に張り付いています。 図9で、システムの不信頼度を悪くしているのは、駆動制御部(緑の線)で あることが判ります。 以下に、駆動制御部を構成するアイテムの不信頼度を示します。

図10 サブシステムを構成するアイテムの不信頼度

駆動制御部では、I/Fの不信頼度の悪さが支配的であることが判ります。

保全の考慮

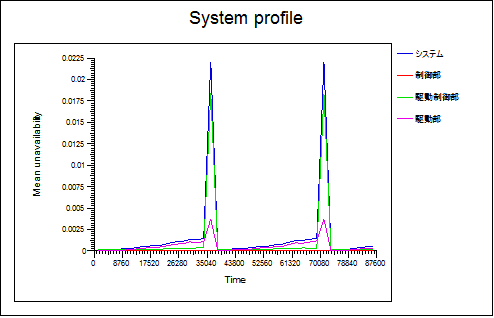

前節の特性を持つシステムに保全を実施した場合どうなるかを検討します。 保全の評価では、稼働率を用います。稼働率は、システムが稼動した時間(停止時間を除く)を稼働すべき時間(または全時間)で割ったものです。本例では、4年に1回オーバーホールを実施するものとして計算しました。下図に不稼働率(=1―稼働率)結果を示します。

図11 システムの稼働率推定

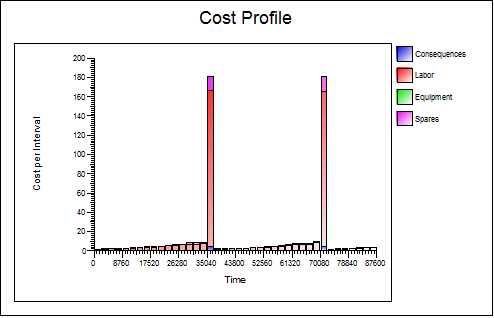

横軸は、時間(15年)です。縦軸は、不稼働率です。 時間は、0からスタートし、不信頼度(故障率)の成長とともに不稼働率が成長しています。 4年に一度オーバーホールを実施するため、その間は、システムが停止しています。そのため、不稼働率が極端に高くなっています。オーバーホール実施後は、不稼働率はリセットされています。本例では、全てのアイテムをオーバーホールするとしたため、全ての不稼働率がオーバーホール後にリセットされています。実際には、アイテムごとに不信頼度の成長具合(アイテムの癖)を考えながら、オーバーホール2回ごとに実施などを組み合わせて実施します。また、故障率が偶発故障を示す場合は、検査と検査結果に基づく保全計画の作成などを行うでしょう。この場合、検査による効果を入力することで、稼働率を推定することができます。さらに保全で必要となるリソース(作業員、資材、その他)を設定しておくことで、費用の推定が可能となります。

図12 保全費推定

上図は、15年間に必要となる費用(ここでは、作業員、資材(スペア)等)を推定した例です。 オーバーホール時は、人件費や資材費が大きくなっています。

保全計画の策定

上記の信頼性評価を実施することで、何ができるのかを考えます。

保全戦略を策定する上では、アイテムの故障に対してどう対応するか、TBMまたはCBMの何れを実施すれば良いか、TBMの場合、周期はどうすれば良いか等の検討を行う必要があります。 保全の内容については、故障の原因・要因を考え対策として何を行えば良いかを考える必要があります。この様な検討を行うためにFMEAが存在します。 保全の内容が決まった後、TBMとCBMのいずれが良いのかは、ワイブル分析結果などで得られる故障率と不信頼度を参照することで決められます。ワイブル分析結果で得られる指標値(特性寿命、形状パラメタ)の値により、経年とともに不信頼度がどの様に成長するか、または、偶発故障の様相を呈するのかが推定できるため、これらを参考に判断することができます。 TBMの場合の周期は、システムライフ(上図の場合15年)期間の 全トータルコスト(TBMによる費用と故障率成長に伴う故障対応のための費用の合計)が 最小になる周期を選ぶことで決定できます。 または、システムライフにおける稼働率を最大化するような周期を選ぶことで 決定できます。費用最小化や稼働率最大化(不稼働率最小化)となる 周期を求める方法は、前節の様な計算機能が存在すれば、 最適化問題に置き換えることができ推定が可能となります。 各保全項目について、周期を変更しながら前節の計算を行い、 LCC(ライフサイクルコスト)をプロットすることで、最小値を探索できます。

まとめ

本説明では、信頼性ブロック図(RBD)を用いたシステムの信頼性評価の例を示しました。 RBDは、システムやサブシステムなどをブロック図で表現し信頼性評価を行うことが出来ます。 これに対してFTAは、リスクに着目し、その要因を掘り下げていくことが出来ます。 いずれの方式も、システムに対する故障の確率やリスクを定量的に求めることが出来ます。

【補足】

RBDやFTAの評価を実施する過程では、最小カットセットの抽出、共通原因故障の考慮、これらに対するリスク、重要度を求めることが出来ます。 詳細は、紹介セミナーを毎月実施していますので、ご参加下さい。

本説明に記載の内容に対応するために、弊社では、FMEAの実施支援、 保全費用や不稼働率を最小化するパラメタを求めるための最適化計算を行う ソフトウェアを販売しています (Availability Workbenchの RCMCostや AvSimモジュールを参照して下さい)。

このメールマガジンについて

保全管理システムを選定・導入するにあたり検討すべきガイドラインについて、毎回、テーマを設けて解説します。

前半では近年における各種保全管理システムの現状と動向、 後半では実際の業務にあたっての管理方法との関係に焦点を当てて執筆していく予定です。

なお、本メールマガジンの著作権は株式会社ウェーブフロントに帰属します。

株式会社ウェーブフロントの許可無く本メールマガジンの内容を転載、複写する事は法律で固く禁じられております。

メールマガジン一覧

- 第1号(2008.07.31)

保全管理システムの種類と課題 - 第2号(2008.09.01)

企業内での保全プログラム (スキーム) の進展順序 - 第3号(2008.10.01)

保全カレンダーの有効性 - 第4号(2008.11.13)

業務システム化における履歴管理と作業管理の矛盾点 - 第5号(2009.01.14)

保全業務を遂行するために必要な機能 - 第6号(2009.05.07)

「顧客への保守・点検サービスの提供」に対するCMMSの適用 - 第7号(2009.06.12)

保全管理業務のシステム化の順序と考慮すべき点 - 第8号(2010.08.17)

設備の管理レベルについて - 第9号(2010.09.27)

信頼性中心保全(RCM)とCMMS/EAMの関係 - 第10号(2014.09.01)

システム(系や系統)の評価とCMMS/EAMによる管理

関連リンク