トップページ >

設備保全管理ソリューション >

FLiPS >

メールマガジントップページ >

第8回:設備の管理レベルについて

第8回:設備の管理レベルについて

1.設備台帳の管理レベル

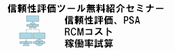

CMMSやEAMで設備管理を行う場合、保守・点検業務やメンテナンス業務の対象を 明確にするために設備を台帳管理します。 これを設備台帳や資産台帳(以後、設備台帳と記す)と呼びます。

CMMSやEAMの導入に際して、『設備台帳に登録する設備は、どのレベル(粒度)で登録すべきか』を 明確にしておく必要があります。

基本は、メンテナンスおよび管理の最小単位で登録します。

例えば、回転機が存在し、この回転機のメンテナンスを外部企業に委託している場合、

設備台帳に登録する設備の最小粒度は、回転機です。

しかし、点検や検査をメンテナンス部門で実施している、

または、結果を管理している場合、回転機の検査部位または保全部位まで識別できるよう、

登録すべきです。

例えば、回転機を電動機、軸受、ギヤボックスや据付のように

サブコンポーネントに分解して管理することが考えられます。

図1 設備の管理レベル

また、ベンダーが、製品出荷後に点検・保守サービスの提供や

品質管理を実施している場合は、部品レベルで識別できると、

後々の故障分析に有用な情報が蓄積できます。

予備品戦略に展開する場合は、取替可能部品(LRU)を明確にしておく必要があります。

更に、トレーサビリティを管理する必要がある場合は、 設備台帳やイベント(作業や移動)管理にて固体の保守・点検履歴の蓄積と 所在を明確にする必要があります。

メンテナンスの計画や実施などの運用面から考えると、

設備のロケーション階層や構造的な階層(構成)だけでは、

対象の特定が困難になります。

例えば、配管は、ロケーション階層を串刺しして表現する必要があります。

また、電気・計装類は、ループや系統単位で扱えたほうが、扱いやすくなります。

メンテナンス技術の観点から考えると、対象を特定するためには、 構造的なロケーションや階層と共に、機能的なグループ(機能ロケーション)を 扱える必要があります。 機能的なグループは、系統システム、系、または、システムとして表現され、 損傷や故障要因をグループ化するという側面があります。

2.メンテナンス計画

以下に、メンテナンスを実施する場合の階層構造の捉え方を示します。

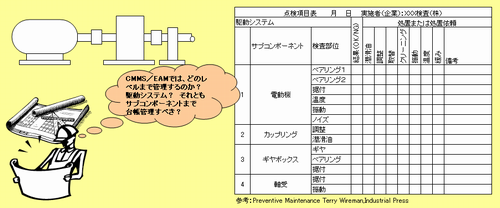

まず、ロケーションや構成の階層構造を示します。

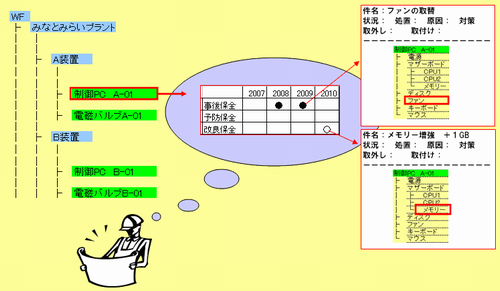

図2 設備階層(詳細)

上図で、制御PC A-01は、製造番号(S/N)を管理しています。 すなわち、固体を管理しています。固体を管理するためには、設備台帳を利用します。

これに対して、制御PC B-01のように、トレーサビリティの確立は、必要ないが、 メンテナンスの履歴を残したい場合は、構成品目(BOM)管理を利用することで可能となります。 予備品管理機能がこれに相当します。

メンテナンスを計画、実施する場合は、上記階層構造を持った設備に対して、 計画や実施者は、以下のとおり捉えます。

図3 メンテナンス業務の計画および実施

3.設備台帳における問題点および課題

上図の例で、メンテナンスの対象は、制御PC(コンポーネント)となっていますが、

実際には、制御PCのファンやメモリー(サブコンポーネントや部品)が対象です。

ここで、『サブコンポーネント以下を設備台帳に載せるか否か

(どのレベルまでを管理するか)』が問題となります。

上図の例では、対象がPCであるので、簡単ですが、 これが、熱交換器、ボイラー、タービンなど複雑なものになると、 簡単には、決められなくなり、最終的に決定した階層構造には、 企業のメンテナンスに対する考え方が反映されます。

設備のパフォーマンスや信頼性向上を目的として、

詳細な履歴を残す必要がある場合は、

サブコンポーネント以下を識別できるよう管理する必要があります。

識別できるように管理する方法として、

『設備台帳でサブコンポーネント以下まで管理するのか』、

それとも、『コンポーネントまでを設備台帳で管理し、

サブコンポーネント以下を予備品(構成)管理で実施するか』は、

CMMSやEAMの機能によります。

ここで、留意すべきこととして、以下を検討する必要があります。

- 運用上、台帳の情報を最新の状態に保つことができるか

サブコンポーネントレベルでの個体管理やコンポーネントの形態管理を行いたい場合、 それが、運用上、可能かどうかを検討する必要があります。

例えば、サブコンポーネントの製品番号を管理する場合、 ①交換や修理時に情報を捕捉でき、 ②CMMSやEAMの設備台帳をタイムリーに更新できるか を考える必要があります。

対策例として、 ①バーコードによる情報の入力やモバイルの活用などによる、 現場における作業負荷増大を避けるための仕組み、 ②誤り入力を回避または修正できる精度向上のための仕組み、 ③コンポーネント取り替え時のような一括作業時、台帳情報の一括置換えを補助する仕組み などが必要となります。

特に、製造番号や部品番号の入力を手作業で実施することは、回避すべきです。本検討が不十分な場合、管理は、現物主義(ふたを開けてみないとわからない状態)となり、 CMMSやEAMに記載された取替や移動の履歴は、参考情報になってしまいます。

- 発注書や指図書に記載する内容と台帳のレベルの違いを管理できるか

作業実施の局面を考えると、 発注書や指図書に記載する設備リストとして、 コンポーネントを記載するのが一般的です。 上図の例で記載した、ファンやメモリーに対する処置の指示は、 作業指示の内容として記述します。

発注単位や指図書に記載するレベルと設備台帳の粒度に違いが生じる場合、 作業の内容や結果をどのように、 正しい対象に反映するかを検討する必要があります。

対策例として ①CMMSやEAMの作業指示に記載する対象は、最小粒度に対する指示を記載、 ②①で記載した作業指示を明細としてまとめる作業グループ化機能の利用 などを挙げることができます。

この検討が不十分な場合、設備管理システムのつもりが、 作業費用見積りや計画作成のための積算システムとなってしまい、 コストや発注履歴は、入っているが、 故障やメンテナンス履歴の追跡が困難なシステムとなります。

4.まとめ

今回のメルマガでは、CMMSやEAMの導入初期の段階で問題となる設備を どのレベルで管理するかについて、検討しました。

設備台帳は、現実の世界を反映したものが望ましいですが、 運用の観点からは、『どうあるべきか』、『どのレベルまで管理するか』、 そして、『それは、実施(管理)可能か』、または、『どこまで許容するか』を検討し、 管理レベルを決定する必要があります。

このメールマガジンについて

保全管理システムを選定・導入するにあたり検討すべきガイドラインについて、毎回、テーマを設けて解説します。

前半では近年における各種保全管理システムの現状と動向、 後半では実際の業務にあたっての管理方法との関係に焦点を当てて執筆していく予定です。

なお、本メールマガジンの著作権は株式会社ウェーブフロントに帰属します。

株式会社ウェーブフロントの許可無く本メールマガジンの内容を転載、複写する事は法律で固く禁じられております。

メールマガジン一覧

- 第1号(2008.07.31)

保全管理システムの種類と課題 - 第2号(2008.09.01)

企業内での保全プログラム (スキーム) の進展順序 - 第3号(2008.10.01)

保全カレンダーの有効性 - 第4号(2008.11.13)

業務システム化における履歴管理と作業管理の矛盾点 - 第5号(2009.01.14)

保全業務を遂行するために必要な機能 - 第6号(2009.05.07)

「顧客への保守・点検サービスの提供」に対するCMMSの適用 - 第7号(2009.06.12)

保全管理業務のシステム化の順序と考慮すべき点 - 第8号(2010.08.17)

設備の管理レベルについて - 第9号(2010.09.27)

信頼性中心保全(RCM)とCMMS/EAMの関係 - 第10号(2014.09.01)

システム(系や系統)の評価とCMMS/EAMによる管理

関連リンク